- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ang pagpili ng posisyon ng pokus para sa pagputol ng laser ng iba't ibang mga metal

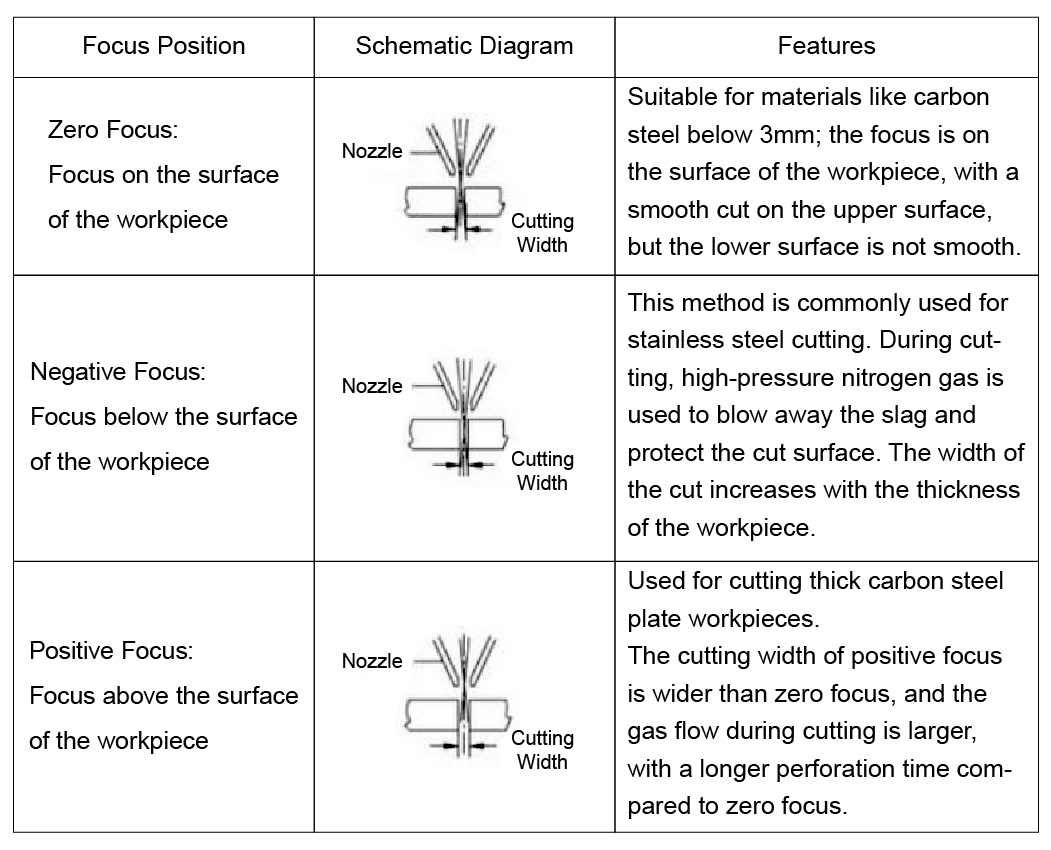

Sa proseso ng pagputol ng laser, ang tumpak na pagpili ng posisyon ng pokus batay sa uri ng materyal ay susi upang matiyak ang pagputol ng kalidad at kahusayan. Ang aspetong teknikal na ito ay nakakuha ng makabuluhang pansin sa buong industriya.

1. Carbon Steel Cutting

Manipis na pagputol ng plato:Para sa pagputol ng mga payat na plato (tulad ng1-3mm), zero focus, kung saan ang pokus ay nakaposisyon sa ibabaw ng materyal, ay karaniwang ginagamit. Makakatulong ito upang mapabuti ang pagputol ng katumpakan, bawasan ang zone na apektado ng init, at makamit ang mas maayos na mga gilid ng hiwa.

Katamtaman at makapal na pagputol ng plate:Kapag pinuputol ang medium-makapal na mga plate na bakal na carbon (6-16mm), ang positibong pokus ay karaniwang ang ginustong pagpipilian. Gamit ang pokus na nakalagay sa itaas ng materyal, ang laser beam ay kumakalat nang higit pa sa pag -abot sa ibabaw ng materyal, na tumutulong sa pag -alis ng slag at mga resulta sa isang mas maliwanag, makinis na hiwa na ibabaw.

Makapal na pagputol ng plato:Para sa mga plato na mas makapal kaysa sa16mm, ang negatibong pokus ay karaniwang ginagamit upang mapahusay ang bilis ng pagputol, bagaman maaaring bahagyang mabawasan ang kalidad ng cut edge.

2. Hindi kinakalawang na pagputol ng bakal

Manipis na pagputol ng plato:Para sa pagputol ng mga manipis na plato, ang patuloy na mga laser ay karaniwang gumagamit ng zero pokus upang matiyak na ang pagputol sa ibabaw ay makinis, na may itaas na ibabaw malapit sa pokus na tumatanggap ng pinakamalinis na hiwa.

Katamtaman at makapal na pagputol ng plate:Para sa mga medium-makapal na plato, upang matiyak ang mahusay na kalidad ng gilid, ang negatibong pokus ay karaniwang pinagtibay. Ang pokus ay itinakda nang mas malalim sa loob ng materyal upang palawakin ang hiwa at pagbutihin ang daloy ng gas at tinunaw na materyal, tinitiyak na ang sapat na density ng enerhiya ay inilalapat sa lugar ng paggupit.

3. Pagputol ng aluminyo

Manipis na pagputol ng plato:Kapag ang pagputol ng manipis na mga plato, ang parehong zero focus at bahagyang positibong pokus ay maaaring magamit. Ang Zero Focus ay nagbibigay ng mas mahusay na katumpakan at kalidad ng ibabaw, habang ang positibong pokus ay angkop kapag ang verticality ay isang kritikal na kinakailangan. Tinitiyak nito ang hiwa ay bahagyang mas malawak sa tuktok kaysa sa ilalim, pinadali ang pag -alis ng slag at pagpapanatili ng vertical.

Katamtaman at makapal na pagputol ng plate:Para sa mga medium-makapal na plato, maaaring magamit ang parehong positibong pokus at negatibong pokus. Ang positibong pokus ay nangangailangan ng sapat na lakas ng laser at presyon ng pantulong na gas. Kapag gumagamit ng negatibong pokus, ang pokus ay karaniwang nakaposisyon sa 1/3 hanggang 1/2 ng kapal ng plato, na nagbibigay ng mas matatag na pagputol at pagbabawas ng pagkamagaspang sa ibabaw ng hiwa.

4. Pagputol ng Copper

Negatibong pokus (pokus sa ibaba ng ibabaw): Para sa tanso, ang negatibong pokus ay ang pinakamainam na pagpipilian, lalo na para sa mas makapal na mga plato ng tanso (6mm at sa itaas). Ang negatibong pokus ay nagdaragdag ng pagtagos ng laser, ang pagbabayad para sa mataas na pagmuni -muni ng tanso, at pinapayagan ang laser beam na mas epektibo ang pagtuon. Pinahuhusay nito ang konsentrasyon ng init at nagpapabuti ng lalim ng pagputol at kahusayan.

Zero Focus (tumuon sa ibabaw):Para sa manipis na mga plato ng tanso (1-3mm), ang zero focus ay isa ring magagawa na pagpipilian, na nagbibigay ng mas mahusay na pagputol ng katumpakan at pag-minimize ng zone na apektado ng init, na binabawasan ang pagpapapangit sa gilid sa panahon ng pagputol.

Sa pamamagitan ng pagpili ng naaangkop na posisyon ng pokus, ang kahusayan sa pagputol ng laser at kalidad ay maaaring makabuluhang mapabuti para sa iba't ibang mga materyales na metal. Ang pagpili ng positibong pokus, negatibong pokus, o zero focus ay pangunahing tinutukoy ng kapal, thermal conductivity, at pagmuni -muni ng materyal. Sa pagsasagawa, ang tamang posisyon ng pokus ay nagsisiguro ng makinis na mga gilid ng paggupit, kinokontrol na lalim ng pagputol, at pinaliit na mga zone na apektado ng init, na nagreresulta sa pinakamainam na pagganap ng pagproseso.